Biokustik - Akustikpaneele im kreislaufgeführten Faserguss mit Holzfasern

Kurzbeschreibung

Ausgangssituation/Motivation

Der Rohstoff Holz besitzt hervorragende und vielseitige Eigenschaften, die in zahlreichen Anwendungen genutzt werden, jedoch technologische Grenzen in der Formgebung hat. Um die Vielfalt der Gestaltungsmöglichkeiten zu erhöhen, wird Holz durch mechanischen Aufschluss in Einzelfasern zerlegt und zu neuen Teilen in unterschiedlichen Formen zusammengefügt. Während die dafür industriell genutzten Technologien zu den Holzfasern synthetische Bindemittel und Additive dazugeben, setzt einer der Projektpartner das sogenannte Nassverfahren ein, bei dem die natürlich vorkommenden Biopolymere im Holz mittels Variation der Prozessparameter Druck, Temperatur und Zeit aktiviert werden und sich ohne Bindemittel-Zugabe in einer Heißpresse zu stabilen Hartfaserplatten verpressen lassen. Das Nassverfahren funktioniert für 2D-Platten, jedoch nur eingeschränkt für die Formgebung zu 3D-Geometrien. Ein anderer Projektpartner hat andererseits die Expertise im kreislauffähigen Fasergussverfahren und kann damit Cellulose-Faserstoff (auch von Sekundärrohstoffquellen) zu plastikfreien Verpackungen in komplexer 3D-Geometrie verarbeiten.

Inhalte und Zielsetzungen

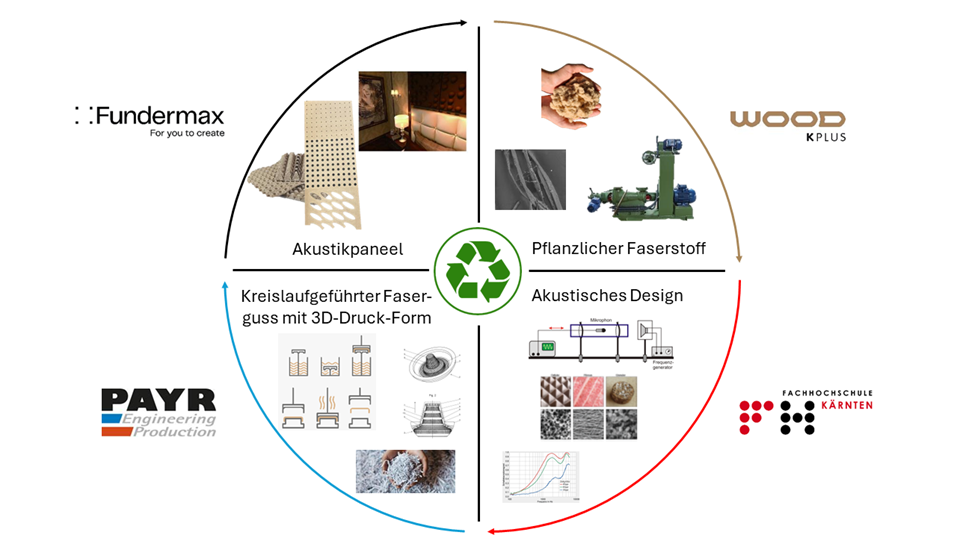

Das Konsortium verfolgt in Biokustik die innovative Projektidee, den reinen Holzfaserstoff aus dem Nassverfahren für eine Verarbeitung in der kreislauffähigen Faserguss-Technologie tauglich zu machen und die 3D-Faserguss-Formteile aus Holzfaserstoff akustisch zu designen (poröser Schallabsorber), sodass sie für Schallschutz-Anwendungen in Frage kommen. Auch die Holzplatten aus dem Nassverfahren werden schallabsorbierend designt (mittels Perforierung) und mit dem porösen Faserguss-Teil zu einem Akustikpaneel verbunden, das für eine verbesserte Raumakustik sorgt. Das Akustikpaneel besteht aus einem einzigen umweltfreundlichen Material, das nach Rezyklierung wieder für neue 3D-Faserguss-Formteile verwendet werden kann (die Abbildung zeigt das Gesamtkonzept des Projektes).

Methodische Vorgehensweise und erwartete Ergebnisse

- Entwicklung eines pflanzlichen Rohstoffs für den kreislaufgeführten Faserguss: Mit Holzfaserstoff, aus dem im Nassverfahren Hartfaserplatten im industriellen Maßstab hergestellt werden, werden Methoden zur Fasermodifikation untersucht. Es werden Recyclingmethoden für End-of-Life-Formteile und für Abfälle aus der Plattenproduktion untersucht mit dem Ziel, Sekundärrohstoffe zu entwickeln, die anteilsmäßig beigemischt zum Primärrohstoff neuerlich verarbeitet werden können (=geschlossener Kreislauf), ohne dass die Qualität der Formteile beeinträchtigt wird. Erwartetes Ergebnis: Sekundärrohstoff-Anteil >= 20 Gewichts-%.

- Akustisches Design von Fasergussformteilen: Die schallabsorbierende Eigenschaft poröser Naturfaserstoffe aus Holz und Cellulose wird genutzt, um (i) materialseitig in Fasergussversuchen mit den Faserstoffmodifikationen und Mischungen daraus die Schallabsorption breitbandig einzustellen und (ii) prozesstechnisch mit Hilfe der Konsolidierung (zur Verdichtung) in der Fasergussformgebung gezielt auf die Schallabsorption bestimmter Frequenzen hin zu untersuchen. Erwartetes Ergebnis: 1 mathematisches Modell (mit Finite-Elemente-Methode) mit den relevanten Einflussfaktoren für die jeweilige Schallabsorptionsklasse.

- Entwicklung des kreislaufgeführten Faserguss-Verfahrens mit Formwerkzeugen im 3D-Druck: Die Ergebnisse im kleinen Maßstab werden Schritt für Schritt auf eine anwendungsnahe Verarbeitung und auf größere Formteile umgelegt. Die Ziele hierzu sind, (i) optimale Verarbeitungsparameter mit (ii) akustisch optimierten Fasergussformen in A4-Größe und (iii) die Anzahl an Stoffkreisläufen ohne Qualitätsverlust der Formteile herauszuarbeiten. Erwartetes Ergebnis: Mindestens 3 Stoffkreisläufe; 1 optimiertes 3D gedrucktes A4-Formwerkzeug.

- Funktionsnachweis am Beispiel Akustikpaneel-Anwendung: Die Entwicklungsergebnisse zusammengenommen werden für die Akustikpaneel-Anwendung überprüft. Erwartetes Ergebnis: 1 Akustikpaneel für die Schallabsorptionsklasse im Bereich A (höchstmögliche Bewertung) und D (noch dämmend) von insgesamt 6 möglichen Klassen (A, B, C, D, E, F).

- Nachweis der Nachhaltigkeit: Es werden die Ergebnisse der Faserstoff-Entwicklung und der kreislaufgeführten Fasergussverarbeitung mit Methoden der Ökobilanzierung (Life Cycle Analysis/LCA) untersucht und bewertet. Erwartetes Ergebnis: GHG-Reduktion >= 60 % verglichen mit einem Referenz-Akustikpaneel aus Kunststoff.

Projektbeteiligte

Projektleitung

DI Dr. Günter Wuzella

Kompetenzzentrum Holz GmbH

Projektpartner

- FH Kärnten - gemeinnützige Gesellschaft mbH

- FunderMax GmbH

- Payr Engineering GmbH

Kontaktadresse

DI Dr. Günter Wuzella

Kompetenzzentrum Holz GmbH

Altenberger Straße 69, 4040 Linz

Tel.: +43 4212 494-8012

E-Mail: g.wuzella@wood-kplus.at

Web: www.wood-kplus.at